Il BMW Group presenta un importante passo avanti nella tecnologia di propulsione elettrica, introducendo la sesta generazione della tecnologia eDrive.

Sesta generazione della tecnologia BMW eDrive: un traguardo nella mobilità elettrica

La nuova sesta generazione della tecnologia BMW eDrive rappresenta un importante traguardo nella mobilità elettrica . Con questa generazione, il BMW Group compie un salto tecnologico significativo, introducendo un concetto di batteria ad alta tensione che promette miglioramenti notevoli in termini di densità energetica , velocità di ricarica e autonomia . I veicoli della Neue Klasse beneficeranno di queste innovazioni, con il primo modello che entrerà in produzione a breve presso lo stabilimento di Debrecen in Ungheria.

Vantaggi della tecnologia Gen6

- Velocità di ricarica aumentata del 30%.

- Autonomia incrementata del 30%, con alcuni modelli che raggiungono risultati ancora superiori.

- Introduzione della nuova tecnologia 800V, che rappresenta un cambiamento fondamentale nel design delle batterie.

- Design più snello delle batterie, che consente una migliore integrazione nei vari modelli, indipendentemente dall’altezza del veicolo.

- Le batterie ad alta tensione svolgeranno un ruolo strutturale nei modelli della Neue Klasse, seguendo il principio “pack-to-open-body“.

- Le nuove celle cilindriche di BMW offrono una densità energetica superiore del 20% rispetto alle celle prismatiche della generazione precedente.

- Ricarica bidirezionale confermata come standard per la Gen6.

Centralità dell’Energy Master

Tutti gli elementi che abilitano questo salto tecnologico si riuniscono nell’ Energy Master , un’unità di controllo centrale intelligente posizionata sulla batteria ad alta tensione. Questa unità gestisce l’interfaccia per l’alimentazione elettrica ad alta e bassa tensione e per i dati provenienti dalla batteria. Inoltre, controlla l’alimentazione per il motore elettrico e il sistema elettrico del veicolo, garantendo un funzionamento sicuro e intelligente della batteria ad alta tensione. Il BMW Group ha depositato numerose nuove domande di brevetto per il sistema elettrico del veicolo, inclusi i fusibili elettronici. Sia l’hardware che il software dell’Energy Master sono stati sviluppati internamente, permettendo aggiornamenti in tempo reale tramite Remote Software Upgrades , un vantaggio significativo per i clienti.

Batteria ad alta tensione: il BMW Energy Master

La BMW Energy Master è un’unità di controllo centrale intelligente progettata per la nuova batteria ad alta tensione . Questa innovativa tecnologia è stata sviluppata e prodotta internamente dal BMW Group . La Energy Master funge da interfaccia per l’alimentazione elettrica ad alta e bassa tensione, gestendo anche i dati provenienti dalla batteria ad alta tensione. Inoltre, controlla l’alimentazione per il motore elettrico e il sistema elettrico del veicolo, garantendo un funzionamento sicuro e intelligente della batteria. La BMW ha depositato numerose nuove domande di brevetto per il sistema elettrico del veicolo, comprese le sue fusibili elettroniche.

Sia l’hardware che il software della Energy Master sono stati sviluppati completamente in-house, permettendo aggiornamenti tecnologici e miglioramenti per i veicoli in tempo reale tramite Remote Software Upgrades , un vantaggio significativo per i clienti. La produzione della Energy Master avverrà presso lo stabilimento BMW di Landshut , dove si sta creando un sistema di produzione all’avanguardia. La produzione in serie della prima linea inizierà nell’agosto 2025, con un’ulteriore fase di espansione prevista per la metà del 2026. Questo rappresenta la prima volta che lo sviluppo e la produzione di questa unità di controllo centrale avviene internamente al BMW Group . Lo stabilimento di Landshut, il più grande produttore di componenti interni dell’azienda, giocherà un ruolo cruciale per la Neue Klasse .

Attualmente, circa 200 persone saranno impiegate nell’area di produzione della Energy Master a Landshut, con un aumento previsto fino a 700 persone man mano che la produzione si intensificherà. Il BMW Group ha investito centinaia di milioni di euro nell’espansione della mobilità elettrica presso questo stabilimento dal 2020, rafforzando sia l’impianto stesso che la posizione della Germania come potenza industriale a lungo termine. Il sistema di produzione modulare utilizzato per produrre la Energy Master è stato progettato completamente in-house dal BMW Group e si avvale di una catena di fornitura creata dall’azienda, che include componenti critici come i semiconduttori. Questo approccio offre vantaggi sia in termini di costi che di sicurezza della fornitura, consentendo una risposta rapida e flessibile alle esigenze del mercato. L’elevato grado di automazione, che prevede fino a 400 robot nella fase finale di espansione, massimizza l’efficienza.

Un monitoraggio completo dei processi, che include l’uso di sistemi di telecamere basati su intelligenza artificiale, e controlli di fine linea al 100% in un ambiente pulito garantiscono la massima qualità.

Approccio ‘local for local’ per l’assemblaggio delle batterie

Le batterie ad alta tensione per la Neue Klasse vengono assemblate in cinque nuovi stabilimenti di produzione, situati strategicamente vicino agli impianti di assemblaggio dei veicoli, seguendo un approccio “local for local” . I luoghi di assemblaggio all’avanguardia per le batterie Gen6 stanno prendendo forma in:

- Irlbach-Straßkirchen (Bassa Baviera).

- Debrecen (Ungheria).

- Shenyang (Cina).

- San Luis Potosí (Messico).

- Woodruff, vicino a Spartanburg (USA).

Questo approccio garantisce la continuità della produzione anche in caso di eventi politici ed economici imprevisti. Inoltre, le sedi esistenti vengono potenziate, con posti di lavoro sia garantiti che creati. Il principio “local for local” si estende anche alla rete di fornitori per le celle delle batterie: per soddisfare la domanda di Gen6, il BMW Group ha raggiunto accordi contrattuali per cinque fabbriche di celle delle batterie, distribuite in Europa, Cina e USA, con vari partner.

Tecnologia ‘cell-to-pack’ e ‘pack-to-open-body’

La produzione delle batterie ad alta tensione di sesta generazione segue i principi “cell-to-pack” e “pack-to-open-body” .

Cell-to-pack

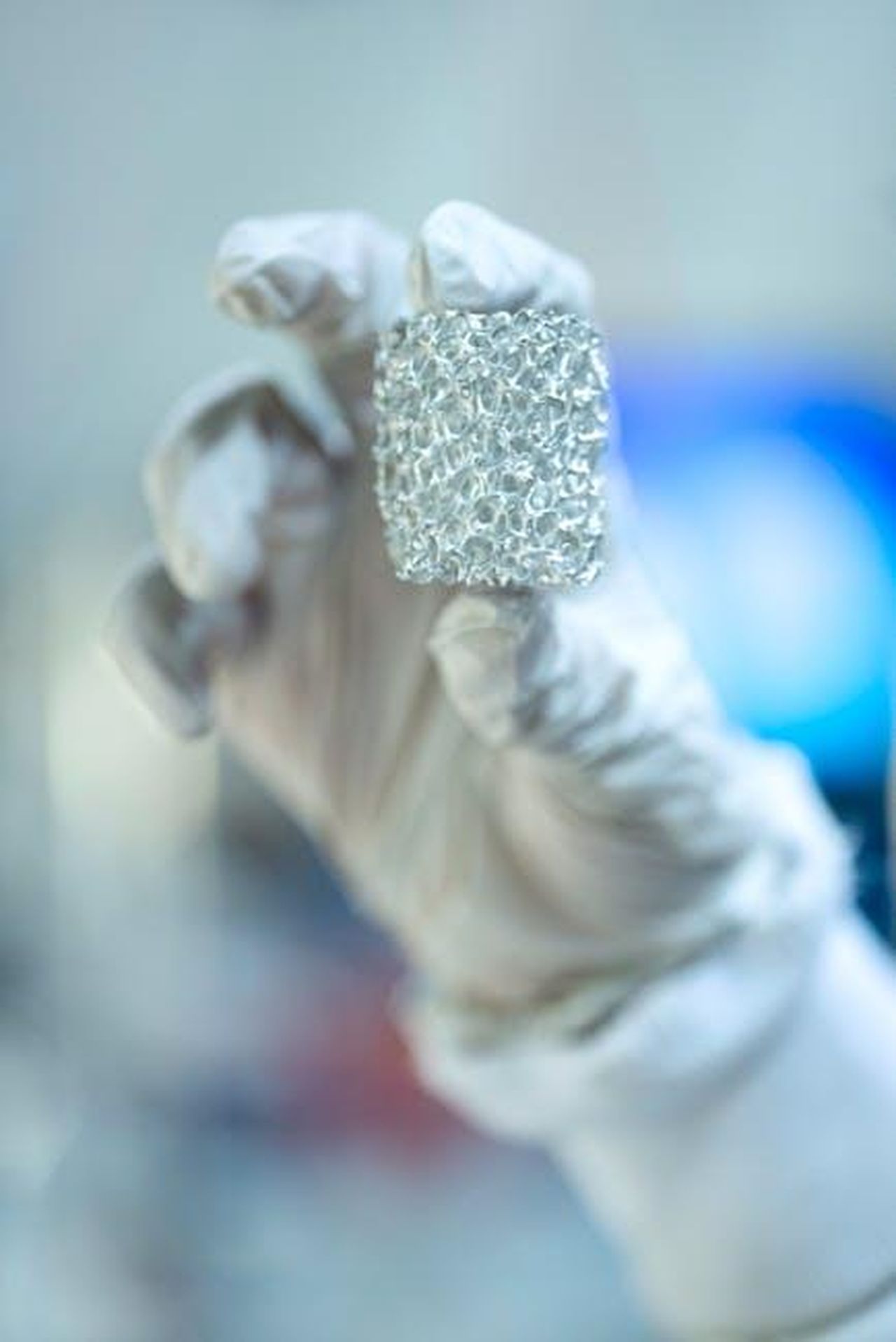

- Il principio “cell-to-pack” implica che le celle cilindriche, prodotte dai fornitori secondo le specifiche del BMW Group, vengono posizionate direttamente all’interno dell’involucro della batteria ad alta tensione, senza la fase intermedia di produzione di un modulo.

Pack-to-open-body

- Il principio “pack-to-open-body” si riferisce al nuovo ruolo della batteria ad alta tensione come componente strutturale nell’architettura del veicolo.

Numerose innovazioni brevettate dal BMW Group sono presenti in questo contesto.

Know-how dalla Baviera e dall’Austria: richiesto in tutto il mondo

Il know-how della BMW Group è fondamentale nella produzione di batterie ad alta tensione a livello globale, con un focus particolare sulla Baviera e sull’ Austria . Prima dell’avvio della produzione in serie delle batterie ad alta tensione, i processi produttivi saranno sviluppati e le batterie pre-serie saranno sottoposte a rigorosi test. Queste attività si svolgeranno presso gli impianti pilota della BMW Group per le batterie ad alta tensione situati a Parsdorf , Hallbergmoos e Monaco . La competenza in termini di prodotto e processo è concentrata in Baviera. La produzione dell’ Energy Master avverrà presso lo stabilimento di Landshut , che fornirà tutte le fabbriche di assemblaggio delle batterie ad alta tensione in tutto il mondo.

Qui, l’unità di controllo altamente intelligente sarà installata sulla batteria ad alta tensione. Il motore elettrico con la tecnologia BMW eDrive di sesta generazione sarà prodotto presso lo stabilimento di Steyr in Austria, che ospita anche un centro di sviluppo per i sistemi di propulsione elettrica e la gestione termica.

Produzione dell’Energy Master presso lo stabilimento BMW di Landshut

Un sistema di produzione all’avanguardia per il BMW Energy Master sta prendendo forma presso lo stabilimento di Landshut . Attualmente, l’impianto sta producendo in pre-serie l’unità di controllo altamente complessa. La produzione di serie sulla prima linea di produzione inizierà ad agosto 2025, con una fase di espansione successiva prevista per metà 2026. Questa è la prima volta che lo sviluppo e la produzione di questa unità di controllo centrale avviene internamente al BMW Group .

Importanza dello stabilimento di Landshut

“Come il più grande produttore di componenti interno dell’azienda, Landshut gioca un ruolo importante per la Neue Klasse “, afferma Dr. Joachim Post . “L’impianto è un hub di innovazione e un motore di trasformazione.” Circa 200 persone saranno impiegate nell’area di produzione dell’Energy Master a Landshut quando la produzione avrà inizio, con un aumento fino a 700 persone man mano che la produzione si intensificherà.

Investimenti e sviluppo

Il BMW Group ha investito centinaia di milioni di euro nell’espansione della mobilità elettrica presso lo stabilimento di Landshut dal 2020, rafforzando sia l’impianto di produzione che lo status della Germania come potenza industriale a lungo termine. Il sistema di produzione modulare utilizzato per produrre l’Energy Master è stato progettato completamente in-house dal BMW Group . Questo sistema è alimentato da una catena di fornitura allestita dal BMW Group , che si estende fino alla catena di fornitura n-tier per componenti critici come i semiconduttori. I vantaggi di questo assetto si riflettono sia in termini di costi che di sicurezza della fornitura.

Efficienza e automazione

Il sistema di produzione scalabile consente all’azienda di rispondere rapidamente e in modo flessibile alle esigenze del mercato. L’elevato grado di automazione, che coinvolge fino a 400 robot nella fase finale di espansione, massimizza l’efficienza. Un monitoraggio completo in-process, che include l’uso di sistemi di telecamere basati su AI , e controlli di sistema al 100% in un ambiente di clean-room garantiscono una qualità ottimale.

Processi di riciclo innovativi nella catena del valore

Il BMW Group sta ponendo un crescente focus sul riciclo delle batterie ad alta tensione al termine del loro ciclo di vita. In collaborazione con SK tes, un fornitore leader di soluzioni innovative per il ciclo di vita della tecnologia, il BMW Group recupera cobalto , nichel e litio dalle batterie a fine vita, integrandoli nella catena di approvvigionamento per la produzione di nuove batterie. Questo approccio a ciclo chiuso aumenta l’efficienza e la resilienza del BMW Group come parte di un’economia circolare. Inoltre, il BMW Group seguirà un percorso simile negli Stati Uniti, in Messico e in Canada entro il 2026 attraverso una partnership separata.

Opzioni di riciclo innovative

Il BMW Group sta anche esplorando altre opzioni di riciclo all’interno del processo di creazione del valore. Un esempio è il metodo di riciclo diretto sviluppato internamente. Il BMW Group sta collaborando con la sua joint venture Encory per istituire un centro di competenza per il riciclo delle celle delle batterie in Bassa Baviera, dove l’azienda metterà in pratica le sue idee di riciclo diretto. Questo processo innovativo consentirà di scomporre meccanicamente i materiali residui dalla produzione delle celle delle batterie e le intere celle delle batterie nei loro componenti preziosi. I materiali grezzi ottenuti in questo modo saranno riutilizzati direttamente nel processo di produzione pilota per le celle delle batterie nei centri di competenza dell’azienda.

Sistema di gestione termica: interazione complessa, cruciale per le prestazioni

La gestione termica implica un’interazione altamente complessa tra vari sistemi in un veicolo elettrico ed è di fondamentale importanza per numerosi parametri di prestazione, tra cui autonomia , consumo reale , accelerazione e tempo di ricarica . È essenziale mantenere costantemente la temperatura del motore elettrico , dell’ elettronica di potenza e della batteria ad alta tensione all’interno di un intervallo ottimale, garantendo al contempo il comfort dei passeggeri. Una gestione termica efficiente è cruciale anche per la ricarica rapida; in questo caso, la temperatura della batteria deve essere mantenuta entro un intervallo definito per sfruttare al meglio la capacità di ricarica disponibile. A differenza dei motori a combustione, i motori elettrici producono poco calore. Ciò significa che, a seconda dello stato operativo, sia la batteria che la cellula passeggeri devono essere non solo raffreddate, ma anche riscaldate. Il sito di Steyr sviluppa i sistemi di gestione termica per tutti i veicoli elettrici del BMW Group.

Il centro di sviluppo dell’impianto è anche responsabile del “cervello” al centro del motore elettrico: l’inverter.

Stabilimento BMW di Landshut: un produttore di componenti multi-talento

Lo stabilimento BMW di Landshut è il più grande impianto di componenti del BMW Group a livello mondiale, fornendo componenti a tutti gli stabilimenti di veicoli e sistemi di propulsione dell’azienda. Con un organico di circa 3.700 dipendenti, produce una vasta gamma di componenti all’avanguardia per i veicoli del BMW Group . Collaborando strettamente con il Centro di Ricerca e Innovazione (FIZ) di Monaco, lo stabilimento di Landshut svolge un ruolo cruciale come hub di innovazione per l’industria automobilistica, sviluppando tecnologie e processi di produzione pionieristici che contribuiscono a mantenere il vantaggio competitivo dell’azienda. Nel corso del progetto Neue Klasse , il sito sta investendo circa 200 milioni di euro nella sua fonderia di metalli leggeri per aumentare la capacità produttiva annuale per le scocche dei motori elettrici . Il processo di Injector Casting (ICA), sviluppato e brevettato a Landshut, è un esempio della forza innovativa dell’impianto.

Questo processo unico a livello globale è utilizzato per produrre le complesse scocche in alluminio dei motori elettrici, stabilendo nuovi standard per il design leggero e l’integrazione funzionale.